摘要:脫水篩細砂回收一體機與傳統(tǒng)細沙回收機的技術(shù)差異。一體機以功能集成提升效率、降低能耗,適用于場地受限的穩(wěn)定工況;分體細沙回收機機則憑借模塊化設(shè)計,在復(fù)雜環(huán)境中表現(xiàn)靈活。二者是技術(shù)路線的互補,而非簡單的替代關(guān)系,為不同處理需求提供多樣化選擇

在泥沙處理裝備的迭代中,脫水篩細砂回收一體機(以下簡稱 “一體機”)與傳統(tǒng)細沙回收機(以下簡稱 “分體機”)的技術(shù)路線差異,正在重塑行業(yè)對效率與成本的認(rèn)知。一體機通過 “回收 - 脫水” 功能集成,解決了分體機流程分散、能耗較高的問題;而分體機憑借模塊化優(yōu)勢,在特定場景中仍具不可替代性。本文從技術(shù)原理、核心參數(shù)、實際案例三個維度,系統(tǒng)對比兩類設(shè)備的性能差異,為不同泥沙處理場景提供選型參考。

一、技術(shù)原理對比:集成化與模塊化的分野

兩類設(shè)備的核心差異源于設(shè)計理念:一體機追求 “流程極簡”,分體機側(cè)重 “功能獨立”,這種差異直接體現(xiàn)在工作原理與結(jié)構(gòu)設(shè)計上。

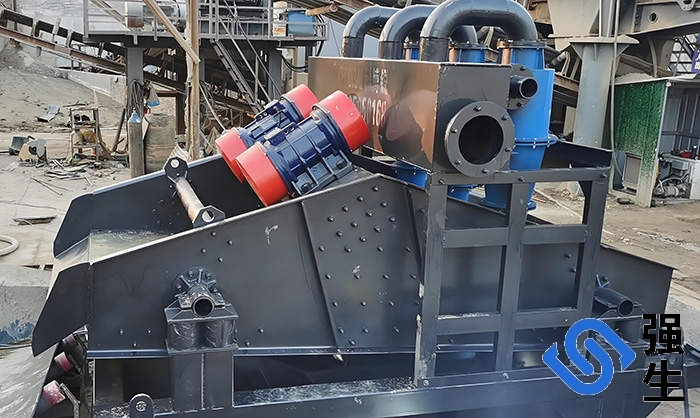

(一)脫水篩細砂回收一體機

? 結(jié)構(gòu)特點:將旋流器、脫水篩、渣漿泵集成于同一機架,通過內(nèi)部管道直接連接,無需額外場地布置。例如,YT-150 一體機(處理量 100-150m3/h)的占地面積僅 25㎡,比同處理量分體機節(jié)省 40% 空間。

? 工作流程:

a. 礦漿經(jīng)內(nèi)置渣漿泵送入旋流器,實現(xiàn)粗細顆粒分離;

b. 細砂直接排入下方脫水篩(無需中間輸送),通過高頻振動脫水;

c. 尾水經(jīng)篩面收集后回流至旋流器,形成閉合循環(huán)。

? 技術(shù)優(yōu)勢:減少物料轉(zhuǎn)運環(huán)節(jié)(無管道損耗),細砂從分離到脫水的時間縮短至 30 秒(分體機需 1-2 分鐘),降低細粒流失風(fēng)險。

(二)傳統(tǒng)細沙回收機(分體機)

? 結(jié)構(gòu)特點:旋流器、脫水篩、渣漿泵獨立布置,通過外接管道連接,如 HS-150 旋流器 + TS-1836 脫水篩的組合,需預(yù)留管道走向空間。

? 工作流程:

a. 礦漿由獨立渣漿泵輸送至旋流器分離;

b. 細砂經(jīng)管道泵送至脫水篩(輸送距離通常 3-5 米);

c. 尾水分別從旋流器與脫水篩排出,需匯總處理。

? 技術(shù)優(yōu)勢:各模塊可單獨調(diào)節(jié)參數(shù)(如旋流器壓力、脫水篩頻率),適合工況波動大的場景。

二、核心參數(shù)對比:性能指標(biāo)的量化差異

(一)處理效率與能耗

在礦山、砂石加工、環(huán)保治理等領(lǐng)域,泥沙分離始終是影響資源回收與環(huán)保達標(biāo)的關(guān)鍵環(huán)節(jié)。傳統(tǒng)設(shè)備往往面臨細砂流失嚴(yán)重、水質(zhì)排放不達標(biāo)、能耗過高等問題,而環(huán)保新型脫水篩與細砂回收機的協(xié)同系統(tǒng),通過 “分級 - 分離 - 脫水 - 水循環(huán)” 的全流程設(shè)計,可實現(xiàn)泥沙分離效率提升 30% 以上,細砂回收率達 85% 以上,同時滿足嚴(yán)苛的環(huán)保排放要求。本文將解析兩類設(shè)備的協(xié)同原理、型號參數(shù)匹配、實際應(yīng)用案例,說明其如何讓泥沙分離從 “難題” 變?yōu)?nbsp;“可控流程”。

一、協(xié)同工作原理:從 “各自為戰(zhàn)” 到 “流程閉環(huán)”

環(huán)保新型脫水篩與細砂回收機的協(xié)同,核心在于通過功能互補形成無縫銜接的處理流程,而非簡單的設(shè)備疊加。二者的協(xié)同邏輯可分為四個關(guān)鍵環(huán)節(jié):

(一)預(yù)處理與初級分離

細砂回收機首先對原始泥漿進行處理:通過旋流器的離心力作用,將泥漿中的 0.074-0.6mm 細砂與水、黏土顆粒分離,粗顆粒(>0.6mm)作為底流進入脫水篩,細泥與水形成溢流進入沉淀池。這一環(huán)節(jié)可去除 60%-70% 的游離水,為后續(xù)脫水減輕負荷。

(二)深度脫水與提純

環(huán)保新型脫水篩接收回收機的底流物料,通過高頻振動(2000-3000 次 / 分)與傾斜篩面設(shè)計,使物料在前進過程中完成二次脫水。篩面采用防堵聚氨酯材質(zhì),可截留 90% 以上的細砂,同時讓殘留的黏土顆粒隨水透過篩網(wǎng),實現(xiàn)細砂的進一步提純(含泥量可降至 3% 以下)。

(三)水資源循環(huán)利用

細砂回收機的溢流經(jīng)沉淀池澄清后,清水回流至脫水篩的沖洗系統(tǒng),用于清理篩面殘留的細泥,形成 “泥漿處理 - 清水回用” 的閉環(huán)。這一設(shè)計使水循環(huán)率達 75%-85%,大幅降低新鮮水消耗。

(四)環(huán)保達標(biāo)排放

經(jīng)協(xié)同系統(tǒng)處理后,最終排放的尾水中懸浮物濃度可控制在 300-500mg/L(符合 GB 8978-1996 一級排放標(biāo)準(zhǔn)),細砂流失率<5%,從源頭解決傳統(tǒng)工藝的環(huán)保痛點。

二、型號參數(shù)匹配:協(xié)同系統(tǒng)的核心技術(shù)要求

環(huán)保新型脫水篩與細砂回收機的協(xié)同效果,取決于參數(shù)的精準(zhǔn)匹配。以下根據(jù)處理規(guī)模提供三類主流協(xié)同方案:

(一)小型環(huán)保治理項目(時產(chǎn) 30-50 噸)

參數(shù)類別 | 一體機(YT-150) | 分體機(HS-150+TS-1836) | 差異分析 |

處理量 | 100-150m3/h | 100-150m3/h | 持平 |

總功率 | 30kW | 37kW | 一體機低 19%(減少管道輸送能耗) |

細砂回收率 | 88%-92% | 85%-90% | 一體機高 3%(減少轉(zhuǎn)運損失) |

含水率 | 14%-16% | 15%-17% | 一體機低 1%-2%(集成脫水更高效) |

能耗案例:處理量 120m3/h 的系統(tǒng),一體機年耗電量(按 300 天計)為 30×24×300=21.6 萬 kW?h,分體機為 37×24×300=26.64 萬 kW?h,年節(jié)電 5.04 萬 kW?h(約 4 萬元)。

(二)適應(yīng)性參數(shù)

? 粒度適配范圍:

? 一體機:因集成設(shè)計,旋流器與脫水篩參數(shù)聯(lián)動,更適合 0.074-0.3mm 細粒主導(dǎo)型泥沙(回收率波動 ±2%);

? 分體機:可更換不同直徑旋流器(如 φ150mm 換 φ200mm),適配 0.074-0.6mm 全粒度范圍(回收率波動 ±3%)。

? 含泥量耐受度:

? 一體機:防堵設(shè)計集成化,適合中低含泥量(<15%),高含泥量(>20%)時需外置洗泥設(shè)備;

? 分體機:可單獨為脫水篩加裝超聲波裝置(如 TS-1836F),高含泥量場景堵孔率比一體機低 5%。

(三)安裝與維護參數(shù)

參數(shù)類別 | 一體機(YT-150) | 分體機(HS-150+TS-1836) | 差異分析 |

占地面積 | 25㎡ | 40㎡ | 一體機節(jié)省 37.5% |

安裝周期 | 3 天 | 7 天 | 一體機縮短 57%(無需管道對接) |

易損件更換時間 | 2 小時 / 次 | 5 小時 / 次 | 一體機更便捷(集成式布局) |

維護成本(年) | 5 萬元 | 7 萬元 | 一體機低 28.6% |

三、典型型號與適用場景

(一)脫水篩細砂回收一體機主流型號

型號 | 處理量(m3/h) | 功率(kW) | 適配泥沙類型 | 參考價(萬元) |

YT-100 | 60-100 | 22 | 細粒主導(dǎo)(0.074-0.3mm) | 45-55 |

YT-150 | 100-150 | 30 | 混合粒度(0.074-0.6mm) | 60-75 |

YT-200 | 150-200 | 45 | 中粗粒主導(dǎo)(0.3-0.6mm) | 80-100 |

適用場景:中小型砂石廠、金屬礦尾砂(場地受限,工況穩(wěn)定)。

(二)傳統(tǒng)細沙回收機(分體機)主流組合

旋流器型號 | 脫水篩型號 | 處理量(m3/h) | 總功率(kW) | 適配泥沙類型 | 參考價(萬元) |

HS-100 | TS-1536 | 60-100 | 28 | 中低含泥量混合粒度 | 35-45 |

HS-150 | TS-1836F | 100-150 | 37 | 高含泥量細粒泥沙 | 50-65 |

HS-200 | TS-2042 | 150-200 | 55 | 大處理量粗粒泥沙 | 70-90 |

適用場景:大型礦山、河道清淤(工況復(fù)雜,需靈活調(diào)節(jié))。

四、實際案例:兩類設(shè)備的應(yīng)用效果對比

(一)案例 1:河南機制砂廠(工況穩(wěn)定場景)

? 泥沙條件:0.3-0.6mm 占 60%,含泥量 4%,濃度 25%,日處理量 1000m3。

? 設(shè)備選擇:

? 方案 A:YT-150 一體機;

? 方案 B:HS-150+TS-1836 分體機。

? 運行數(shù)據(jù)對比:

指標(biāo) | 方案 A(一體機) | 方案 B(分體機) | 差異點 |

回收率 | 92% | 90% | 一體機高 2% |

含水率 | 15% | 16.5% | 一體機低 1.5% |

年電費 | 18 萬元 | 22 萬元 | 一體機省 4 萬元 |

占地面積 | 25㎡ | 40㎡ | 一體機省 15㎡ |

? 結(jié)論:一體機在穩(wěn)定工況下綜合效益更優(yōu),2 年可收回設(shè)備差價(約 10 萬元)。

(二)案例 2:云南銅礦尾砂(高含泥量場景)

? 泥沙條件:0.074-0.3mm 占 40%,含泥量 18%,濃度 20%,工況波動大(日處理量 600-1200m3)。

? 設(shè)備選擇:

? 初期選用 YT-150 一體機,因含泥量高導(dǎo)致堵孔頻繁(堵孔率 12%);

? 更換為 HS-150+TS-1836F 分體機(脫水篩帶超聲波)。

? 改進效果:

指標(biāo) | 一體機(改進前) | 分體機(改進后) | 差異點 |

堵孔率 | 12% | 6% | 分體機低 6% |

有效運行時間 | 18 小時 / 天 | 22 小時 / 天 | 分體機長 4 小時 |

月處理量 | 1.6 萬噸 | 2.0 萬噸 | 分體機高 25% |

? 結(jié)論:高含泥量、工況波動場景,分體機的靈活性優(yōu)勢顯著。

(三)案例 3:河道清淤項目(大處理量場景)

? 需求:日處理量 2000m3(含泥量 22%,混合粒度),需頻繁移動設(shè)備。

? 設(shè)備選擇:2 臺 YT-200 一體機(可快速拆解運輸)。

? 運行效果:

? 總功率 90kW,比同處理量分體機(110kW)節(jié)電 18%;

? 單臺安裝時間 3 小時,適合臨時作業(yè)點快速部署;

? 回收率 88%,含水率 14.5%,滿足清淤砂再利用要求。

五、技術(shù)趨勢與選型建議

(一)一體機的技術(shù)突破方向

? 模塊化集成:新一代一體機(如 YT-150M)可更換旋流器模塊(150mm/200mm),適配粒度范圍擴展至 0.074-0.6mm;

? 智能調(diào)控:搭載 PLC 系統(tǒng),自動匹配旋流器壓力與脫水篩頻率(如根據(jù)含泥量實時調(diào)節(jié)),在高含泥量場景堵孔率降至 8%。

(二)分體機的優(yōu)化空間

? 管道減阻設(shè)計:采用耐磨陶瓷內(nèi)襯管道,減少輸送能耗 10%,縮小與一體機的能耗差距;

? 協(xié)同控制:旋流器與脫水篩參數(shù)聯(lián)動(如 HS-150 與 TS-1836 實現(xiàn)無線通訊),提升操作便捷性。

(三)選型決策矩陣

場景特征 | 推薦設(shè)備類型 | 核心依據(jù) |

場地小,工況穩(wěn)定 | 一體機 | 省空間,效率穩(wěn)定 |

高含泥量,工況波動大 | 分體機 | 防堵性好,參數(shù)調(diào)節(jié)靈活 |

移動作業(yè),臨時項目 | 一體機 | 安裝快捷,便于轉(zhuǎn)運 |

大處理量(>200m3/h) | 分體機 | 模塊化擴容成本低 |

脫水篩細砂回收一體機與傳統(tǒng)細沙回收機的對比,并非 “新取代舊” 的革命,而是技術(shù)路線的互補。一體機以 “集成高效” 取勝,適合工況穩(wěn)定、場地受限的場景;分體機以 “靈活適配” 立足,在復(fù)雜工況中更具韌性。

?

? ?

? ?

? ?

?

管理員

該內(nèi)容暫無評論